智能工廠的基石 數字化設計引領智能制造新紀元

在工業4.0浪潮席卷全球的今天,智能工廠已成為制造業轉型升級的核心目標。它并非僅僅是機器人的簡單堆砌或生產線的自動化,而是一個深度融合了物聯網、大數據、人工智能與先進制造技術的復雜生態系統。在這一生態系統中,數字化設計與制作扮演著至關重要的基石角色,它們共同構成了智能工廠的“智慧大腦”與“靈巧雙手”。

數字化設計:從藍圖到虛擬孿生的跨越

數字化設計是智能工廠的起點與靈魂。它徹底改變了傳統的產品研發模式:

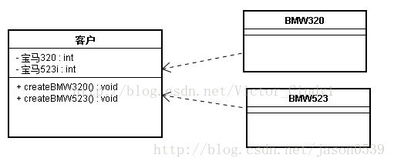

- 全生命周期管理:利用CAD(計算機輔助設計)、CAE(計算機輔助工程)和PLM(產品生命周期管理)等工具,設計師可以在虛擬空間中完成產品的概念構思、詳細設計、性能仿真、裝配測試乃至維護規劃。這不僅大幅縮短了研發周期,降低了實物原型制作的成本與風險,更實現了數據在設計、工藝、制造、服務等環節的無縫貫通。

- 虛擬孿生(Digital Twin)的核心:數字化設計的最高形式是構建與物理實體完全映射的虛擬孿生體。工廠中的每一臺設備、每一條生產線、甚至整個工廠,都可以在數字世界中擁有一個“雙胞胎”。這個數字模型能夠實時接收物理實體的數據(通過傳感器),并模擬、預測其運行狀態,從而進行優化分析、故障診斷和預測性維護。例如,在設計階段就可以模擬不同生產排程下的設備負荷與能耗,找到最優方案。

- 協同與創新平臺:基于云的協同設計平臺使得分布在全球的工程師、供應商可以實時同步工作,共同在3D模型上進行標注、修改和評審,極大提升了協同效率,并激發了開放式創新的可能。

數字化制作:將數據轉化為實體產品的智能流程

數字化設計產生的數據流,無縫驅動著后續的數字化制作過程,實現了從“數據”到“實物”的精準、柔性轉化。

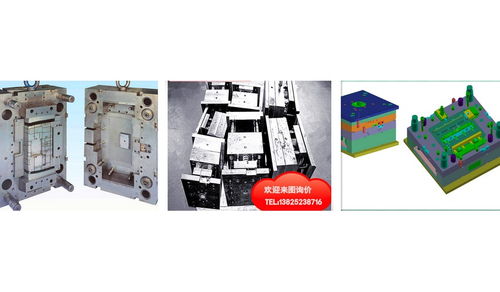

- 工藝規劃與仿真(CAPP & 虛擬調試):基于3D設計模型,計算機輔助工藝規劃系統自動或半自動地生成加工指令、裝配序列和工時估算。更為先進的是,可以在虛擬環境中對整個生產線乃至整個工廠的布局、物流、機器人動作進行仿真與調試(虛擬調試),確保在物理設備安裝前解決絕大多數潛在沖突與瓶頸,實現“零風險”投產。

- 柔性化與自適應生產:數字化制作的核心裝備,如數控機床、工業機器人、3D打印機(增材制造)、AGV小車等,都直接接收數字指令。通過MES(制造執行系統)的調度,生產線能夠根據訂單變化,快速切換生產不同型號的產品,實現大規模定制。例如,一條汽車裝配線可以連續生產不同顏色、配置的車輛,而無需停產調整。

- “信息物理系統”的融合:在生產現場,無處不在的傳感器實時采集設備狀態、產品質量、環境參數等數據,并通過網絡反饋給數字孿生體和上層管理系統。人工智能算法分析這些數據,不斷優化工藝參數、預測設備故障、自動進行質量檢測(如機器視覺)。這使得生產過程具備了自感知、自決策、自執行的能力。例如,一臺機床在切削過程中若檢測到刀具磨損異常,可自動調整參數或呼叫更換,同時將信息同步至管理系統和供應鏈。

數字化設計與制作的協同閉環:驅動智能工廠持續進化

在智能工廠中,數字化設計與制作并非線性流程,而是構成了一個持續優化的閉環:

- 設計反饋制造:制作過程中產生的實際數據(如加工精度、裝配偏差、材料性能)被實時反饋給設計端,用于修正仿真模型、改進下一代產品設計,使設計更“可制造”。

- 制造賦能設計:先進的制造能力(如3D打印的復雜結構成型)反過來為設計師解除了傳統工藝的束縛,催生出性能更優、結構更輕巧的創新設計。

- 數據驅動決策:全流程的數字化產生了海量數據,通過大數據分析,管理者可以洞察從研發效率、設備OEE(綜合設備效率)到供應鏈韌性的各個環節,做出更科學、前瞻的決策。

挑戰與展望

盡管前景廣闊,但構建基于數字化設計與制作的智能工廠仍面臨挑戰:高昂的前期投入、數據安全和標準統一問題、跨領域復合型人才的短缺、以及現有組織架構和文化向數據驅動轉型的陣痛。

隨著5G、邊緣計算、人工智能和工業元宇宙技術的進一步成熟,數字化設計與制作將更加實時、沉浸與智能。設計師可能在虛擬現實中“親手”裝配和測試產品,而工廠則可能由AI全局優化調度,實現真正的無人化、黑燈生產。

總而言之,數字化設計與制作是智能工廠跳動的心臟與循環的血液。它們將創意、數據與物理世界緊密連接,不僅極大地提升了效率、質量與柔性,更從根本上重塑了制造業的價值創造模式,為工業開啟了一個前所未有的智能新紀元。

如若轉載,請注明出處:http://www.swagol.com/product/52.html

更新時間:2025-12-28 22:37:50